Konsum & Automotive

Elektroindustrie

Luft- & Raumfahrt

Medizintechnik

In Rekordzeit zum

Prototypen

Rapid Prototyping neu definiert:

1. 3D-Daten senden

2. Angebot erhalten

3. Teile bestellen

Mach's jetzt mit maxnext!

maxnext – Prototyping

Rapid Prototyping

günstig & schnell!

✓ Konstruktion & Herstellung in wenigen Tagen.

✓ Erstmuster innerhalb 24 Std. möglich

✓ 3D Druck / XXL 3D Druck

✓ Serienfertigung vollautomatisiert

Klar! Schreiben Sie uns eine E-Mail mit Ihrer Idee und wir designen / konstruieren Ihr Produkt.

Ganz einfach: Senden Sie uns Ihre 3D Daten und wir erstellen Ihnen direkt ein passendes Bestpreisangebot in kurzer Zeit.

Nach der Herstellung senden wir die fertigen Prototypen mit einer Tracking-ID. So wissen Sie immer, wo sich Ihre Bauteile gerade befinden.

Kurz & knapp gesagt:

Produktentwicklung, Formenbau & Fertigung unter einem Dach. Das garantiert kurze Wege. Sie sparen dadurch nicht nur bares Geld, sondern sind auch unabhängig von langen & fragilen Lieferketten.

Wirklich quer durch die Bank: Von A wie Automobilbranche bis Z wie Zoobedarf. Egal ob einfache Bauteile oder komplexe technische Baugruppen aus Hochleistungskunststoffen.

Erfahrung aus über 25 Jahren Herstellung garantiert beste Ergebnisse auch für Ihr Projekt. Jetzt Angebot anfragen!

Ja, das ist uns wichtig! Sie bekommen einen persönlichen Ansprechpartner für Ihr Rapid Prototyping Projekt.

Wir begleiten Sie in unserem Werk von der Entwicklung bis zur Serienfertigung.

Ich freue mich auf Ihre Anfrage! Lassen Sie uns jetzt starten!

Darum maxnext

Was ist Rapid Prototyping und wie nützt es meinem Unternehmen?

Die Vorteile von Rapid Prototyping genauer erklärt

Der größten Vorteile von Rapid Prototyping sind natürlich die Geschwindigkeit und Einfachheit. Rapid Prototyping ist viel schneller als herkömmliche Herstellungsverfahren, was bedeutet, dass Unternehmen ihre Prototypen schneller auf den Markt bringen können. Mit dem Rapid Prototyping von maxnext können Sie innerhalb weniger Tage erste Muster haben. Und auch die Angebotserstellung ist rasend schnell. Laden Sie einfach eine Zeichnung hoch und Sie erhalten in Rekordzeit ein Angebot von uns!

Doch Rapid Prototyping hat noch eine Vielzahl von weiteren Vorteilen für Unternehmen. Die folgenden sind die wichtigsten davon:

Keine teuren und zeitaufwändigen Werkzeuge mehr erforderlich

Frühere und schneller Fehlererkennung möglich

Besseres Feedback durch Interaktion mit realen Modellen möglich

Ressourcen werden geschont und die Umwelt entlastet

Designs können schnell und einfach geändert werden oder individuell in Kleinserie hergestellt werden

Woher kommt der Begriff Rapid Prototyping?

Trotz der großen Bandbreite an verfügbaren Technologien haben alle Rapid Prototyping-Verfahren einige Gemeinsamkeiten. Erstens müssen für jedes Teil oder Objekt, das hergestellt werden soll, digitale 3D-Konstruktionsdaten vorhanden sein. Diese Daten können mit einem beliebigen CAD-Softwarepaket erstellt werden. Falls Sie keine 3D Daten haben, kann maxnext diese auch für Sie erstellen. Schreiben Sie uns eine E-Mail mit Ihrer Idee und wir designen / konstruieren Ihr Produkt.

Welche Rapid-Prototyping-Technologie ist am besten?

Stereolithografie (SLA)

Selektives Lasersintern (SLS) und Selektives Laserschmelzen (SLM)

FDM (Fused Deposition Modeling) oder Fused Layer Modeling (FLM)

3D-Pulverdruckverfahren

3D-Fräsen

Vakuumguss

PolyJet

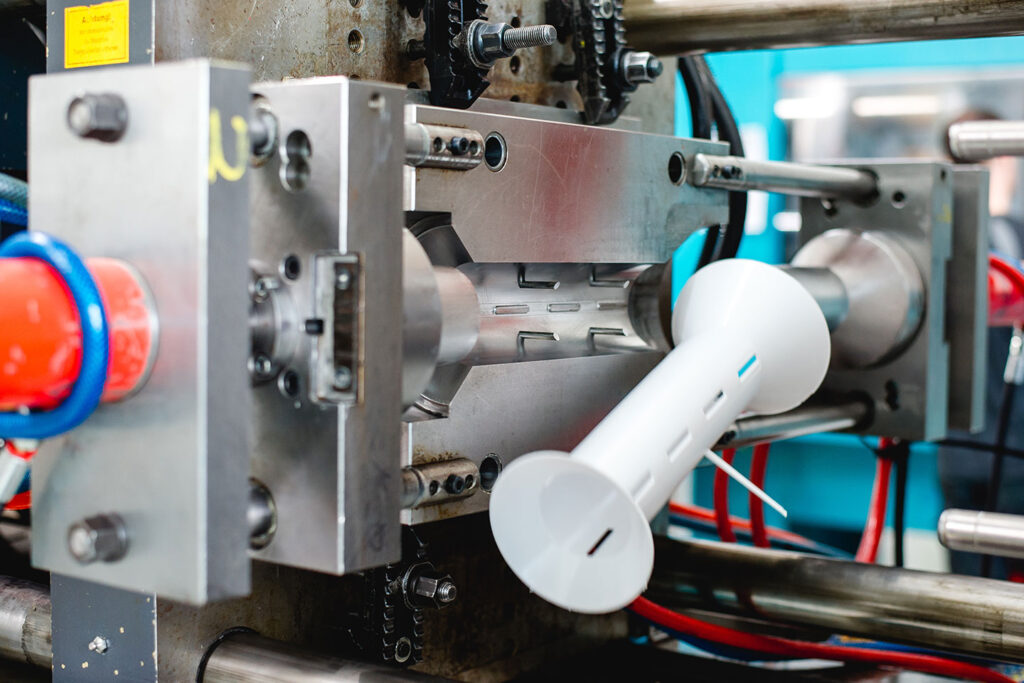

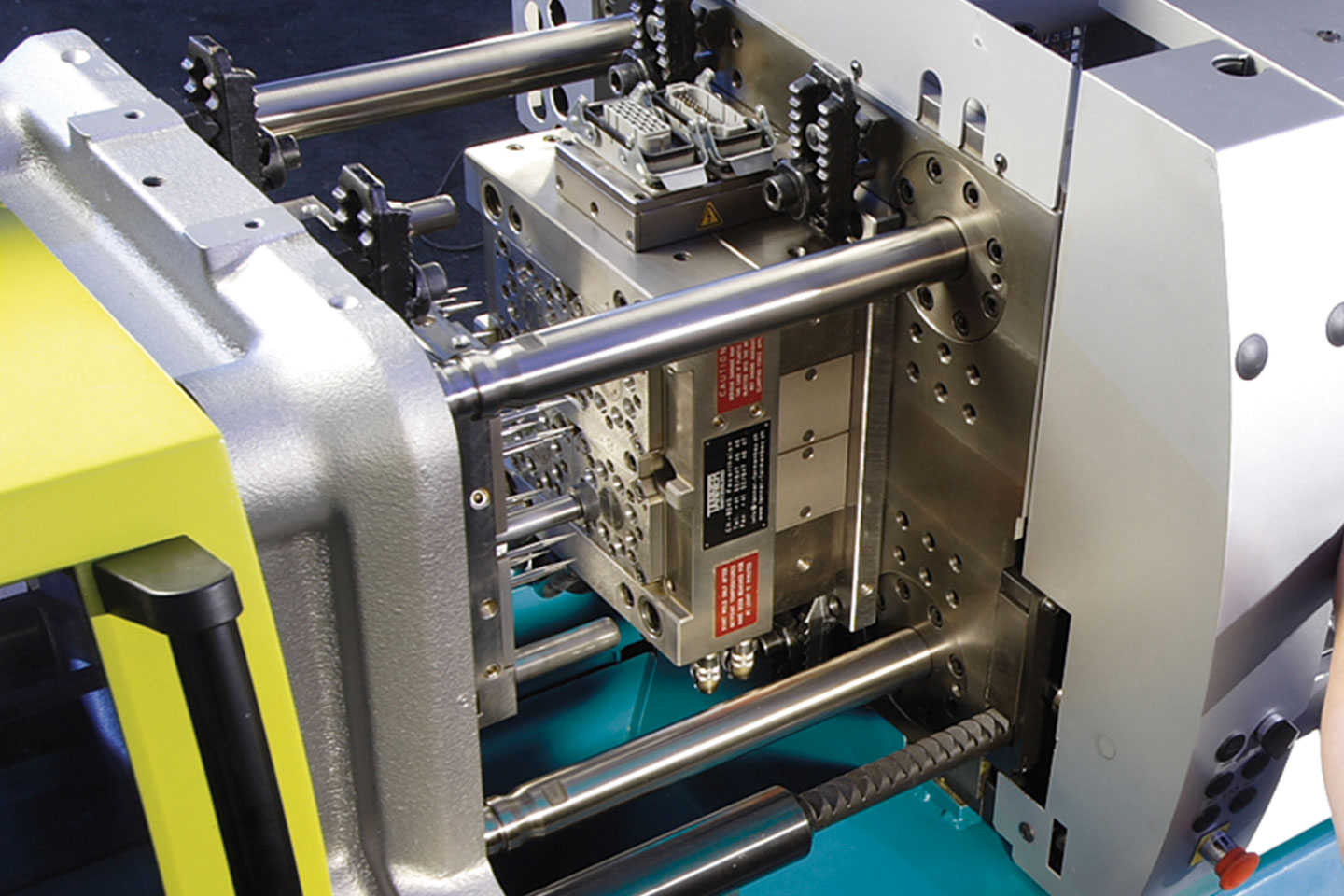

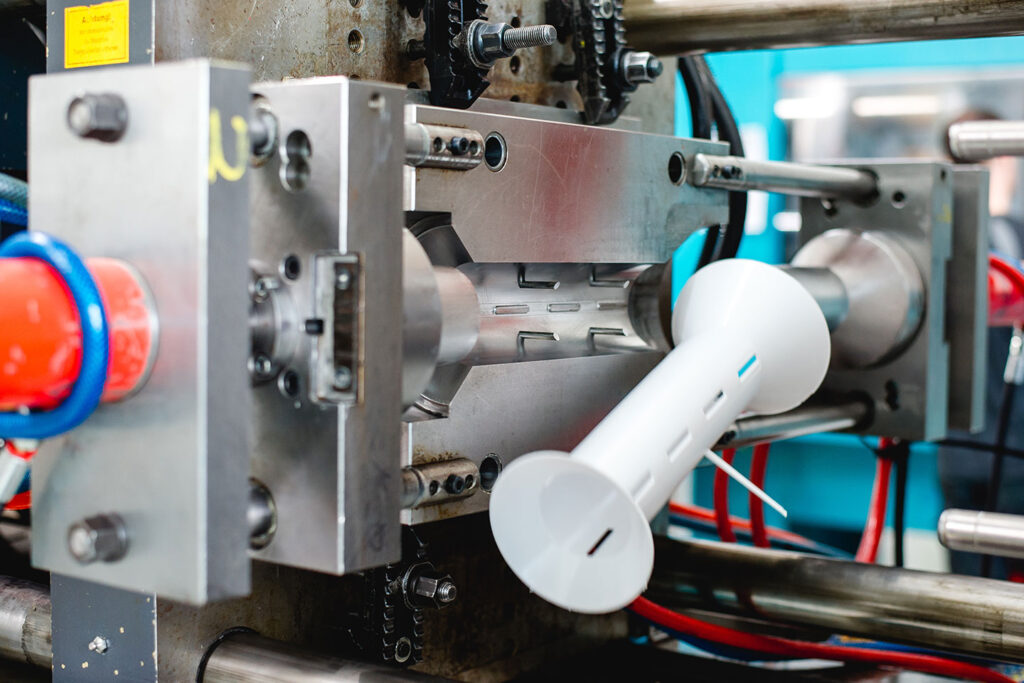

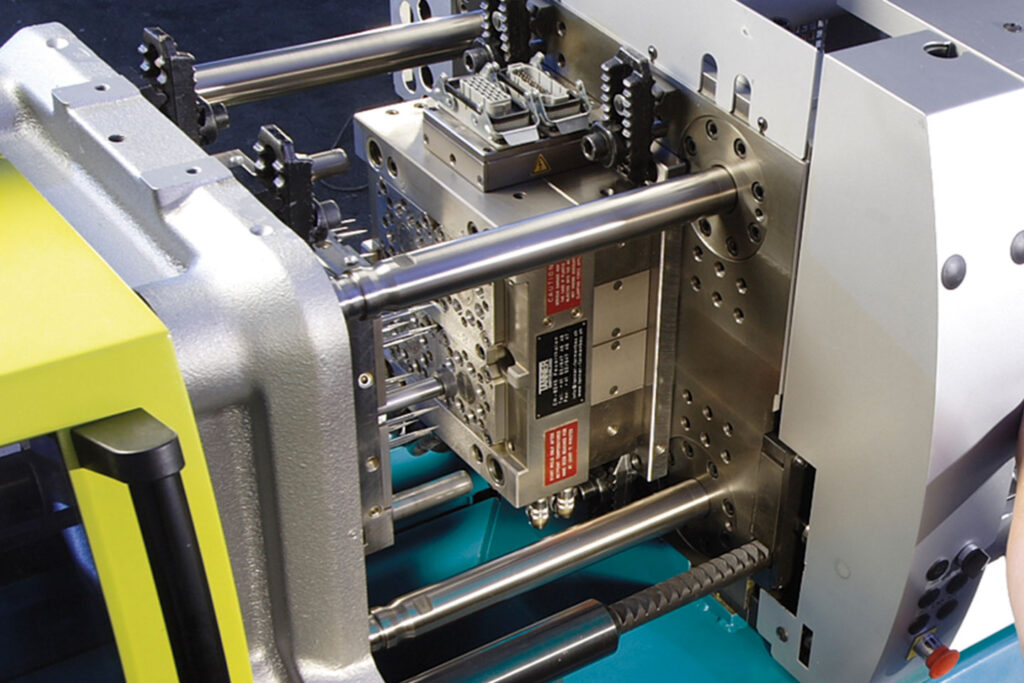

Blasformen

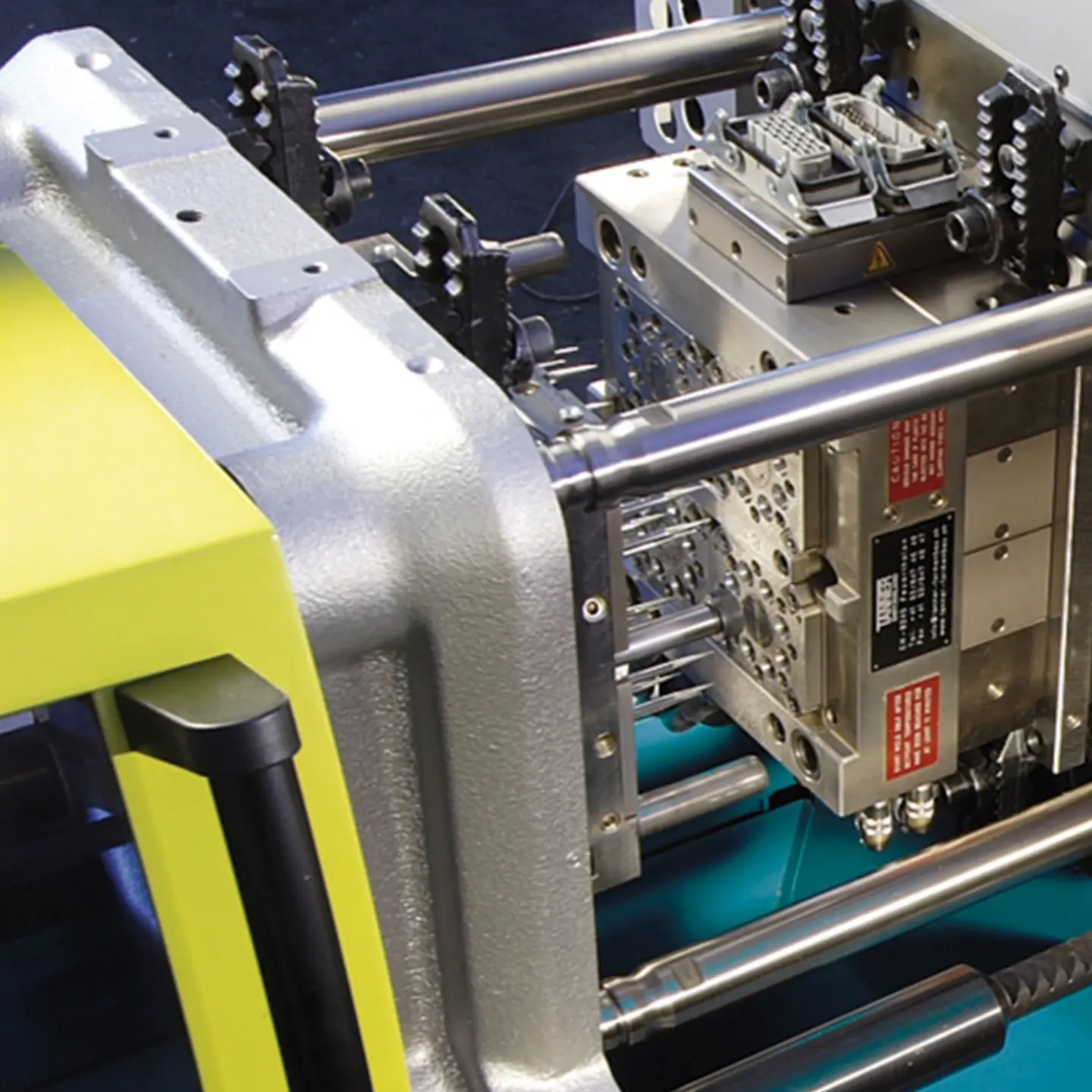

Blasformen ist ein Verfahren zur Herstellung von Hohlkörpern aus Kunststoff. Bei diesem Verfahren wird der Kunststoff geschmolzen und dann in eine Form gepresst. Die Form wird dann abgekühlt und der Kunststoff verfestigt sich. Das entstandene Objekt wird dann aus der Form entfernt. Das Blasformen wird häufig zur Herstellung von Flaschen, Behältern und anderen Hohlkörpern verwendet. Wir nutzen die neuesten Fortschritte in der Spritzgusstechnik, um hochwertige Blasformteile aus verschiedenen Thermoplasten wie ABS, PET, POM, PC, PA, PP, PS und PEEK herzustellen. Und weil wir ein Direkthersteller für Blasformteile sind, können wir Ihnen den bestmöglichen Preis für Ihr Projekt bieten. Egal, ob Sie ein paar Prototypenteile oder Tausende von Produktionsteilen brauchen, maxnext ist Ihr One-Stop-Shop für alle Ihre Kunststoffbedürfnisse.

Welche Bereiche umfasst Rapid Prototyping?

Für welche Branchen ist Rapid Prototyping besonders interessant?

Rapid Prototyping in der Automobilindustrie

Rapid Prototyping in der Architektur und Baubranche

Rapid Prototyping im Maschinenbau

Rapid Prototyping im medizinischen Sektor

Ich freue mich auf Ihre Anfrage! Lassen Sie uns jetzt starten!